Cours la gestion des stocks

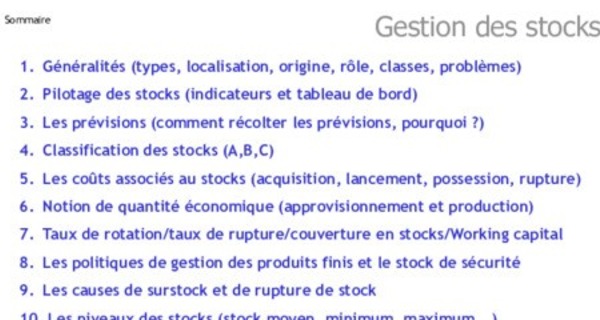

Sommaire Gestion des stocks

1. Généralités (types, localisation, origine, rôle, classes, problèmes)

2. Pilotage des stocks (indicateurs et tableau de bord)

3. Les prévisions (comment récolter les prévisions, pourquoi ?)

4. Classification des stocks (A,B,C)

5. Les coûts associés au stocks (acquisition, lancement, possession, rupture)

6. Notion de quantité économique (approvisionnement et production)

7. Taux de rotation/taux de rupture/couverture en stocks/Working capital

8. Les politiques de gestion des produits finis et le stock de sécurité

9. Les causes de surstock et de rupture de stock

10. Les niveaux des stocks (stock moyen, minimum, maximum,…)

11. La valorisation des stocks (FIFO, LIFO, CMUP, Prix standard)

12. Le coût réel du produit acheté et les remises

13. Les cas spécifiques (MRP et Méthode Just à temps)

Pascal Dehut

Les éléments développés :

• Les stocks

• Le pilotage des stocks

• Les prévisions

• La classification ABC

• Les coûts de stockage et coûts

• Les quantités économiques

• Éléments de gestion des stocks.

• …

Les stocks Gestion des stocks

Qu’est-ce qu’un stock (nuts) ?

Est un ensemble de produits acquis par l’entreprise en vue d’une consommation ultérieure.

Le stock est-il un gaspillage nécessaire ?

Les stocks

Il existe différents types de stocks :

Afin de garantir le succès de la mise en œuvre d’une gestion de stocks, il faut d’abord débuter pour une classification par nature pouvant nécessiter des règles de gestion différentes.

• Stocks de produits finis « produits et standard »

• Stocks de produits finis « achetés (trading) et standard » : marchandises acquises puis revendues en état.

• En-cours (Work in Process WIP).

• Stocks de composants, de matières premières, de matières et fournitures diverses, de consommables (carburants, papeteries).

• Stocks de fournitures de bureau (autres que papeteries, bics, feutres,…)

• Stocks d’emballages (boîtes, cornières,…) récupérables ou pas.

• Stocks d’outillages.

• Stocks de pièces de rechange destinées à la maintenance.

• Stocks de produits d’entretien

• Stocks de produits dédiés à la sécurité (extincteurs,…)

• Stocks de récupération (en attente de remise en état)

• Stocks de produits génériques

• Retours, rebuts, déchets…

[ Ces stocks sont donc achetés ou produits. Tous ceux-ci doivent être gérés et optimisés

Les stocks

Il est également possible de classer les « articles » en fonction de la demande. Nous pouvons distinguer deux types d’articles : à demande dépendante et à demande indépendante.

Une demande est dépendante si elle peut être déduite de la demande d’un autre article. Elle sera indépendante dans le cas contraire, c’est-à-dire provenant du client.

Prenons des exemples significatifs :

§ Les produits finis et les pièces de rechange sont à demande indépendante.

§ Les composants d’un produit fini sont à demande dépendante. La connaissance des nomenclatures et des caractéristiques de fabrication du produit fini permet de déduire les quantités exactes de chacun des composants dont il faut assurer la fabrication et l’approvisionnement. De la demande de produit fini, on peut donc déduire la demande de chacun des composants et, pour l’ensemble des demandes indépendantes, les besoins, en nombre et dans le temps, des articles à demande dépendante

Les stocks

Exemple de nomenclature : la brouette (article produit fini) et ses composants.

Les stocks

Ou sont-ils localisés, où doivent-ils être optimisés ?

§ chez les fournisseurs et sous-traitants

§ dans l ’entreprise

§ dans l’entreprise et à proximité des postes de consommations

§ sur des plates-formes logistiques, dans des entrepôts

§ sur des plates-formes de transport

§ en cours de transport, chez des clients

§ chez des prestataires extérieurs (3PL)

Les stocks

Les stocks ont une origine multiple :

1. Production et consommation sont asynchrones et séparées dans l’espace.

2. Les décisions sont prises en univers incertain, d’où l’existence de stocks de sécurité.

3. Les stocks permettent d’éviter qu’un problème local ne se diffuse immédiatement à l’ensemble de la chaîne. C’est ce que l’on appelle le découplage.

4. Les stocks permettent de jouer sur les économies d’échelle.

5. …

On appelle économies d’échelle, les baisses de coûts consécutives à l’augmentation des quantités produites. Elles représentent la capacité du système de production à absorber les différentes formes de coûts fixes.

Les stocks

Production et consommation sont asynchrones :

Et séparées dans l’espace : ventes

Les stocks

On évolue en univers incertain et donc stock de sécurité :

• Incertitudes sur les ventes.

• Incertitudes sur la production (pannes…).

• Incertitudes sur les approvisionnements.

• Incertitudes sur la qualité des produits

Les stocks

Les stocks assurent une fonction de découplage :

propagation de la panne

|

Les stocks

Les stocks permettent de jouer sur les économies d’échelle :

– Baisse des prix d’achats en fonction des quantités.

– Baisse du coût unitaire de lancement.

– Attention, l’utilisation du stock en vue des économies d’échelle doit être limité à des cas bien spécifiques.

– On doit systématiquement privilégier la flexibilité tant au niveau des achats que de la production. En réduisant l’intérêt des économies d’échelle, elle permet une gestion « au plus juste ».

Les stocks

Les stocks ont donc essentiellement un rôle :

• De stabilisation (régulation) de la production, de l’approvisionnement et de la consommation (lissage

saisonnier)

• De sécurisation (tolérance aux pannes, aux variations de la demande…).

• De réduction des délais (livraison sur stock) :

assurer les délais de livraison souhaité par le client

• Pour répondre aux exigences du client (stock de sécurité pour le client)

• Pour réaliser des économies d’échelles

• Pour se prémunir d’un risque de pénurie

• Pour se protéger des variations de la valeur des marchandises

Les stocks

La nature des stocks – classification

| Stock subit | Stock voulu |

| Erreurs de la prévision de la demande générant des surstocks et des ruptures de stocks. Stock périmé, obsolescent (suite à un manque de plan de transition,…) Stock endommagé Produits défectueux Retour de stock | Production anticipée : -Marché nécessitant des livraisons à délai court - Niveler les fluctuations de la demande - Compenser les irrégularités dans la gestion de la fabrication, le contrôle, le transport |

| Production par lot (lot « imposé » plus important que le réel besoin) | Stocks de précaution pour les pannes machines |

| Différence de rythme des moyens de production (et donc arrêt dans un flux) | Stocks dus à la production d’un lot de taille économique (lot économique calculé) ou au transport d’un lot économique |

| Aléas de fonctionnement du processus de production | Stocks de prévention des retards fournisseurs. |

Les stocks

Les stocks posent des problèmes :

• D’espace de stockage.

• De rigidification du processus de production (peu de flexibilité)

• De coûts.

• de situation inconfortable de la société qui immobilise son capital (d’autant plus que le produit est avancé dans son cycle de production)

• De dissimulation des insuffisances du système de production (voire d’approvisionnement, de distribution)

Les stocks

L’objectif de la fonction «gestion des stocks» est : d'assurer la disponibilité des références considérées sur un horizon donné tout en minimisant les coûts encourus !

Il s’agira de mettre en œuvre des procédures pour savoir Quand et Combien approvisionner.

Les fonctions de base de la gestion des stocks sont : déterminer les quantités à commander (que faut-il commander ? quelle quantité ? quand ?), Garantir le service à la clientèle, établir des prévisions de ventes, fixer des stocks de sécurité et réduire le capital immobilisé.

Le pilotage des stocks : définir une politique de stocks, en définir les répercussions financières, les niveaux de risques et définir une politique d'approvisionnement.

La tenue des stocks : connaître en permanence la quantité de produits physiquement détenus, potentielles, affectés ou disponibles (à la consommation, à la vente).

La gestion des stocks, la fiche « article » et les systèmes d’informations :

La pression des clients est croissante et les taux de service fixés sont de plus en plus difficile à atteindre. Pour y parvenir, il est nécessaire à tout moment de savoir ce que l’on vend, comment produire ou acheter et enfin comment le stocker. Une fiche article est un support adapté à la concentration de ces données et à la mise à disposition de celles-ci à l’ensemble des services et acteurs de la chaine logistique. La qualité de ces données aura pour conséquence l’amélioration du taux de service et une définition précise des espaces dédiés à l’activité.

Une revue régulière de ces données est tout aussi primordial : il faut les maintenir.

Que dois contenir cette fiche ?

j Les données techniques :

§ Les objets gérés ou articles : Il s’agit de l’ensemble des produits ou composants mis en œuvre dans l’entreprise (produits finis manufacturés, matière premières,…)

§ La relation entre les objets gérés : Les nomenclatures ou BOM

§ Les gammes opératoires : Les gammes décrivent le processus de fabrication ou mode opératoire, c’est-à-dire l’ensemble ordonné des opérations à réaliser pour passer d’un niveau de nomenclature au niveau immédiatement supérieur (la séquence, le poste de charge, le nombre d’heure nécessaire à la réalisation d’une pièce, la description de l’opération, …)

§ Les postes de charges (ou moyen de production) : définissent les moyens de production.

Que dois contenir cette fiche ?

k Les données logistiques (de planification, de configurations, …) et commerciales :

§ les informations commerciales : Que vend-t-on et comment ?

- Quantité minimum de vente, multiples et tolérances

- Quantité maximum de vente

- Livraisons partielles ou pas

- Quantité minimum de prélèvement

- Volume de vente par conditionnement (palette complète, demi-palette, en couche, en emballage, en sous-emballage, en pièce)

- les différentes périodes de ventes (saisonnalité, actions marketing) - délais standard.

§ les informations achats : Comment allons-nous acheter (ou fabriquer) ?

- Quantité minimum d’achat, d’appel, de fabrication, multiples et tolérances.

- Quantité maximum d’achat

- Conditionnement minimum (palette complète, demi-palette, unité,..) - délai d’obtention (de réquisition, ), horizon figé, horizon négocié.

Que dois contenir cette fiche ?

§ Les informations produits : Quelles sont les caractéristiques physiques des produits

- Type de traitement lors d’une commande (manufactory policy,…)

- Conditionnement et unité logistique (palette, couche,…)

- poids, dimensions et type de chaque conditionnement et emballage

- prix d’acquisition, marge et remise

- cycle de vie des produits (actif, actif jusqu’à élimination des stocks, end of life,…)

§ Les informations d’entreposage : comment dois-on gérer ces articles dans l’entrepôt ? Ces informations permettent de configurer l’entrepôt en terme d’équipement de stockage (meubles de stockage) et de définir les zones d’activité en fonction des produits.

- type de stockage (meubles de stockage) et zone de stockage (A,B,C,D) - type de prélèvement picking, zone de prélèvement en picking, positionnement dans le picking (location stock).

- types de réapprovisionnement (FOQ, POQ, en boucles kanban,…)

- stock de sécurité

- durée de conservation

- Les données à tracer : numéro de lot, de série, mouvements, température, pression,…

- Eléments nécessaire nécessaires au respect des réglementations

Exemple de fiche article « informatique »

La gestion « optimale » des stocks passent par la mise en place d’indicateurs clefs de pilotage permettant de se situer par rapport à des objectifs donnés. L’ensemble de ces indicateurs compose le tableau de bord. On parle de KPI ou de KOI. Tout passe par la mesure !

Le niveau de service (fiabilité des commandes, flexibilité des commandes) Le niveau de stock (le Working capital)

Le niveau de surstock et de rupture de stock

La couverture en stock (DOC et DOS)

La rotation des stocks (taux de rotation)

Le niveau des fast movers, regular movers, slow movers et les no movers

Le nombre de fast movers, regular movers, slow movers et les no movers Le nombre de ruptures, le nombre d’articles en rupture, l’amplitude moyenne des ruptures, le nombre de période sans rupture

Nombre de commandes à traiter, nombre de commandes urgentes

L’écart des prévisions et fiabilité des fournisseurs

Le nombre de commandes « exceptionnelles » (Qmax)

La gestion « optimale » des stocks, c’est également éviter, détecter et suivre les stocks obsolètes, le stocks morts, les slow movers et les no movers.

Les principales sources de génération de stocks « dormants » :

§ Des modifications techniques

§ Des péremptions

§ Un manque de plans de transition

§ La baisse de la demande

§ Une méconnaissance des besoins du marché

§ Un paramétrage mal effectué (niveau de stock de sécurité erroné)

§ Un manque de maîtrise des prévisions

§ …

Les prévisions

La maîtrise des prévisions commerciales passent par une collaboration Intensive des acteurs de l’entreprise : marché (clients, marketing, commerciaux), logistique et fournisseurs

La prévision est une sorte de cheval fougueux, plus on va la travailler…plus on va la maîtriser !

La prévision présente toujours un écart d’estimation qui s’estompe sur le court terme, la fréquence de la récolte et des vérifications, la proximité des consommateurs futurs de ceux-ci.

Les méthodes de récoltes des prévisions :

§ Extrapolation du passé (statistiques)

§ Collaborations

Les prévisions

[ Intérêts de la prévision :

§ Réduire l’incertitude

§ Anticiper les changements

§ Améliorer la communication, les connaissances et la confiance

§ Anticiper la demande et les délais _ Bienfaits de la prévision :

§ Meilleure utilisation des ressources

§ Moins de rupture de stocks, moins de surstocks

§ Des clients satisfaits

§ Une maîtrise des coûts § Moins d’urgence

Pas de prévisions.. Pas gestion des stocks, pas de service !

Classification

ABC

Il existe différentes méthodes de gestion des stocks.

De manière générale, tous les produits ne sont pas gérés de la même manière. La complexité des méthodes de gestion est fonction de l’importance (économique, stratégique…) du composant considéré. Pour faciliter les regroupements de produits d’importances similaires, on utilise très fréquemment la méthode dite de classification ABC: Méthode de prioritisation permettant de se concentrer sur les actions qui auront le plus grand effet !

La classification A B C permet de porter une attention particulière aux articles qui le méritent et d’adapter des règles de gestion pour chaque groupe.

Cette classification est également très utile pour définir les fréquences d’inventaires tournants.

Elle permet également de définir la localisation des articles au sein des entrepôts

Classification ABC

Il existe différentes appellations pour cette méthode :

• Méthode des 80-20 (ou des 20-80).

• Méthode ABC (parfois étendue à ABCD).

• Loi de Pareto.

Pour les stocks, cette classification peut porter sur plusieurs critères : la valeur du stock, la consommation annuelle, le CA de vente, le CA d’achat la rotation de stocks, l’espace consommé, les heures de manutention, la marge générée, la criticité … ou la combinaison de ceux-ci : on parled’analyse multicritères

Cette classification sera réalisée 1 à 2x par an suivant les fluctuations de la demande

Classification ABC

Distinction entre 20/80 et A,B,C

j Méthode des 20 / 80 : 20% des articles en nombre représentant 80% des articles en CA (critère de classification) seront suivis de façon approfondie, les autres seront suivis de façon plus souple.

k Méthode ABC : 3 groupes sont distingués, le groupe A représentant 10% des produits (les plus utilisés) pour un CA critère de classification) de 60 à 70% sera très contrôlé, le groupe B (25 à 30% des produits pour 25 à 30% du CA) sera géré de façon plus souple, et pour le groupe C (60% des produits pour 10% du CA) l’entreprise évitera simplement la rupture de stocks (si le produit n’est pas critique)

Classification

ABC

Exemple de classification 20/80

| Référence article | Valeur du stock | Référence article | Valeur du stock | Part % | Part cumulée | Rang | |

| 1 | 3 | 4 | 45 | 45.00% | 45.00% | A | |

| 2 | 5 | 7 | 36 | 36.00% | 81.00% | A | |

| 3 | 3 | 2 | 5 | 5.00% | 86.00% | B | |

| 4 | 45 | 1 | 3 | 3.00% | 89.00% | B | |

| 5 | 2 | 3 | 3 | 3.00% | 92.00% | B | |

| 6 | 2 | 5 | 2 | 2.00% | 94.00% | B | |

| 7 | 36 | 6 | 2 | 2.00% | 96.00% | B | |

| 8 | 1.5 | 8 | 1.5 | 1.50% | 97.50% | C | |

| 9 | 1.5 | 9 | 1.5 | 1.50% | 99.00% | C | |

| 10 | 1 | 10 | 1 | 1.00% | 100.00% | C |

Classification ABC

Classification A,B et C et Analyse multicritères

L’utilisation d’un seul critère est limitative. L’absence de mise en évidence d’interaction entre critères de sélection représente un inconvénient majeur.

Il est donc conseillé de passer à une classification multicritère. Par exemple, associer à la valeur ou la consommation, la notion de criticité (impact sur les opérations, impact sur la santé, sur la sécurité, sur la clientèle,…). L’indice de criticité tenant compte de la fréquence d’apparition d’une non-conformité liée à cet article ainsi que la gravité d’impact de cet non-conformité (ex.: livraison en retard de l’article)

Voici le processus de classification « multicritères » :

j Etablir les données de consommation annuelle

k Donner à chaque article un niveau de criticité (1, 2 ou 3)

1 : très critique / 2 : moyennement critique / 3 : peu critique

l Créer 9 catégories d’articles

m Assigner les articles aux groupes multicritères

| Classes/Criticité | 1 | 2 | 3 |

| A | 1A | 2A | 3A |

| B | 1B | 2B | 3B |

| C | 1C | 2C | 3C |

Classification ABC

L’hypothèse de base de la méthode ABC est la suivante :

• Quand un processus est distribué selon un grand nombre de variantes, la probabilité est forte qu’environ 20 % de ces variantes représentent quelques 80 % des occurrences.

• D’un point de vue pratique, on utilise souvent un classement en trois groupes (80-15-5) au lieu de deux ce qui limite les effets de bords, d’où l’appellation ABC.

La méthode ABC est générique, elle ne se limite aucunement à la gestion des stocks. Par exemple :

• 20 % des clients représentent 80 % du chiffre d’affaires.

• 20 % des composants représentent 80 % de la valeur du stock.

• 20 % des produits achetés représentent 80 % du budget achat.

• 20 % des traites reçues représentent 80 % des encaissements.

• …

Mais attention, ce n’est qu’une heuristique et en aucun cas une loi.

• On commence par choisir un critère significatif de l’analyse à mener.

Dans notre cas, on pourra prendre la valeur du stock de chaque composant.

• On classe les différents composants par ordre décroissant de valeur stockée (classement du critère par ordre décroissant)

• On calcule la part de chaque composant dans la valeur du stock (toujours dans notre cas).

• On calcule les parts cumulées.

• On appelle de rang A, les composants représentants les premiers 80 %, de rang B les 15 % suivants et de rang C, les 5 % restants.

• Alternative : A les 20 % des composants représentants le plus gros chiffre, B les 40 % suivants et C les 40% restants.

• Les résultats obtenus peuvent être représentés sous forme graphique, sous forme d’un histogramme représentant les données classées par ordre décroissant d’importance : on parle de diagramme de Pareto.

• On calculera l’indice de « Gini » afin de s’assurer que le critère de classification est pertinent et que les classifications A,B et C sont intéressantes pour l’analyse. Des conclusions peuvent ensuite être tirées.

L’indice de « Gini » :

((somme des valeurs du critère cumulées en % x % d’un seul article) – 5.000)/5.000

L’indice est symbolisé par le signe « γ ». Il doit être supérieur à 0,6.. 0,65 pour montrer que l’étude est intéressante. Il ne peut jamais être supérieur à 1. Reprenons le graphique de l’analyse ABC et ajoutons à celui-ci quelques éléments :

§ Une diagonale reliant les 2 extrémités de la courbe, soit les points 0 (0;0) et B (100;100)

§ Le point A sur l’axe des ordonnées placé à 100.

§ Le point C sur l’axe des abscisses placé à 100.

§ Le surface S comprise entre la courbe et la diagonale OB.

L’indice de « Gini » est en fait un rapport de surface. Il permet de déterminer le % d’occupation de la surface S dans un triangle AOB.

Ainsi si γ est équivalent à 0,84 alors S représente 84 % de la surface AOB

Classification ABC

Pour comprendre d’où vient le chiffre 5.000 dans la formule, référons-nous au graphique. On constate que les points « AOCB » forment un carré dont la surface est égale à 100 x 100 = 10.000. Le chiffre 5.000 de la formule correspond à la moitié de cette surface (10.000/2), soit la surface AOB

Classification ABC

Pour déterminer les classes, il s’agira de calculer le ratio dit de discrimination (on notera la similitude avec l’indice de Gini) :

RD : Longueur du segment CD/ longueur du segment AC

| Valeur de RD | A | B | C |

| 1 > RD >= 0,90 | 10 | 10 | 80 |

| 0.90 > RD >= 0,85 | 10 | 20 | 70 |

| 0,85 > RD > 0.75 | 20 | 20 | 60 |

| 0.75 > RD >= 0,65 | 20 | 30 | 50  |

| RD < 0,65 | Non interprétable | ||

ClassificationABC

On accordera une attention particulière aux composants de rang A. C’est d’abord sur eux que doit porter l’effort de gestion du stock.

La classification ABC doit toutefois être complétée et analysée avec prudence. Par exemple, certains composants de faible valeur et éventuellement difficiles à obtenir peuvent entraîner à eux seuls des arrêts de chaîne. Appartenant éventuellement à la catégorie C, ces composants stratégiques doivent néanmoins faire l’objet d’attentions particulières. Cette remarque vaut naturellement quel que soit le domaine auquel on applique la classification.

ClassificationABC

À chacune des classes d’articles ainsi spécifiées, on applique des principes spécifiques de gestion de stocks.

Le tableau ci-après en donne une présentation synthétique.

| Classes | A | B | C |

| % du nombre total des articles | 10 à 20 % | 30 à 40 % | 40 à 50 % |

| % de la valeur cumulée des articles en stock | 70 à 80 % | 15 à 20 % | 5 à 10 % |

| Niveau de contrôle | Rigoureux | Normal | Simple |

| Stock de sécurité | Faible | Modéré | Important |

| La fréquence des prises d’inventaire | Elevée | Modérée | Faible |

| Taux de rotation des stocks | Elevé | Normal | Faible |

| Procédures de gestion des stocks | Soigneuses et précises Révisions fréquentes | Normale | Périodiques une ou deux fois par an |

ClassificationABC

Soit l’exemple suivant : L’entreprise Meublo fabrique et vend des meubles de luxe à plusieurs grandes chaînes de distribution de la région de Mons. Elle utilise dans son processus de fabrication, 10 types d’articles dont les consommations annuelles sont indiquées dans le tableau ci-après :

| Articles | Consommation annuelle | Coût unitaire (€) |

| A1 | 1.100 | 2 |

| A2 | 600 | 40 |

| A3 | 100 | 4 |

| A4 | 1.300 | 1 |

| A5 | 100 | 60 |

| A6 | 10 | 25 |

| A7 | 100 | 2 |

| A8 | 1.500 | 2 |

| A9 | 200 | 2 |

| A10 | 500 | 1 |

| Total | 5.510 |

L’application de la méthode donne le classement (par consommation) suivant :

Représentation graphique de cette classification (Courbe ABC)

Exercice (classes et niveau de vigilance) :

| Article | Quantité consommée | Coût unitaire | Valeur consommée |

| 1 | 90 | 18,4 | 1.656 (7) |

| 2 | 340 | 10,4 | 3.536 (5) |

| 3 | 105 | 9,4 | 987 (9) |

| 4 | 800 | 76,6 | 61.280 (1) |

| 5 | 110 | 11 | 1.210 (8) |

| 6 | 5.050 | 4,4 | 22.220 (2) |

| 7 | 570 | 5 | 2.850 (6) |

| 8 | 1.960 | 3,4 | 6.664 (4) |

| 9 | 980 | 9,1 | 8.918 (3) |

| 10 | 95 | 6,8 | 646 (10) |

| 10.100 | 109.967 |

| Article | % article | % cumulé d’article | Valeur consommée | Valeur consommée cumulée | % valeur | % cumulé par rapport au total | Classe |

| 4 | 10 | 10 | 61.280 | 61.280 | 55,7 | 55,7 | A |

| 6 | 10 | 20 | 22.220 | 83.500 | 20,2 | 75,9 | A |

| 9 | 10 | 30 | 8.918 | 92.148 | 8,1 | 84 | B |

| 8 | 10 | 40 | 6.664 | 99.082 | 6,1 | 90,1 | B |

| 2 | 10 | 50 | 3.536 | 102.618 | 3,2 | 93,3 | B |

| 7 | 10 | 60 | 2.850 | 105.468 | 2,6 | 95,9 | C |

| 1 | 10 | 70 | 1.656 | 107.124 | 1,5 | 97,4 | C  |

| 5 | 10 | 80 | 1.210 | 108.334 | 1,1 | 98,5 | C |

| 3 | 10 | 90 | 987 | 109.321 | 0,9 | 99,4 | C |

| 10 | 10 | 100 | 646 | 109.967 | 0,6 | 100 | C |

| 109.967 |

L’exemple ci dessous démontre clairement qu’il est préférable de porter toute son attention sur les 20% des produits qui représentent 80% de la valeur ( 1 jour gagné sur les A rapporte plus que 15 sur les C ) - 260 Jours

Coûts des stocks

Les coûts associés aux stocks :

Un stock est constitué pour satisfaire une demande future. En cas de demande aléatoire, il peut y avoir non coïncidence entre la demande et le stock (constitué de manière anticipée) :

§ Si la demande est supérieure au stock : rupture de stock

§ Si la demande est inférieure au stock : stock résiduel (ou surstock)

On distingue quatre types de coûts :

• Le coût d’acquisition.

• Le coût de lancement (ou le coût de commande).

• Le coût de possession ou de détention (frais financiers + coût de stockage).

• Le coût de rupture.

Coûts des stocks

Le coût d’acquisition est tout simplement le prix payé pour acheter le produit mis en stock (prix d’achat et frais d’achat) ou son coût de fabrication (si le produit stocké passe par une production).

Ce coût est essentiel et de manière générale, il représente la plus grande partie du « coût total », mais il convient d’être complété.

Exemple : un quotidien est acheté 0.9 euros. Le coût d’acquisition de celui-ci est donc de 0.9 euros.

Et pour le coût de fabrication ? Pour un article fabriqué, ce coût inclut le coût acquisition des matières premières, les coûts de main d’œuvre et des frais généraux

Coûts des stocks

Le prix d’achat proprement dit , c’est-à-dire le chiffre d’affaire d’achat peut effectivement varier dans la mesure où le fournisseur propose des remises sur la quantité liée à la taille unitaire des quantités commandées.

Le contenu détaillé du coût d’acquisition (matière première,…) :

| Catégorie de coût | Contenu détaillé |

| Prix d’achat | Prix d’achat unitaire |

| Frais d’achat | Coût administratif achat (Sourcing, appel d’offres) |

| Frais d’achat | Coûts induits (licences pour logiciel, formation, documentation) |

| Frais d’achat | Etablissement des conditions de règlements |

| Frais d’achat | Incidence des taux de change |

| … |

Coûts des stocks

Coûts des stocks

Le coût de lancement (ou coût de commande) correspond à un ensemble des coûts engendrés pour obtenir les produits.

On peut y trouver les coûts de passation de commande (frais et chargesadministratives du personnel de réapprovisionnement et de facturationainsi que d’autres coûts telstransportet réception,…) dans le cas d’unapprovisionnement de matière premières, composants,.. ou les coûts depréparation d’une fabrication dans le cas d’une fabrication.

Coûts des stocks Coûts des stocks

Soit l’exemple suivant, vous devez vous approvisionner en matière première PVC. Pour ce faire, plusieurs possibilités s’offrent à vous au niveau des quantités de lot (nombre de pièces au lancement) :

Soit N : le besoin annuel en nombre de pièces

Soit Q : Quantité de lot (en nombre de pièces)

Soit l = Coût de lancement total (sur l’année)

Soit L = coût de lancement à la commande

Soit c = coût de lancement à la pièce (coût unitaire de lancement)

En fonction de l’évolution de la quantité de lot (Q), quel sera la tendance au niveau de L et c ? Diminution des 2 si Q augmente

| Scénario | N | Q | l | c |

| I | 12.000 | 500 | 600 | 0,05 |

| II | 12.000 | 1.000 | 300 | 0,025 |

| III | 12.000 | 2.000 | 150 | 0,0125 |

Coûts des Coûts des stocks

stocks

Les coûts de lancement ou coût de commande :

§ En cas de stock de fabrication, le coût de lancement est le coût de lancement de la production (coût lié au réglage de la machine, ..) Ce coût est indépendant de la quantité fabriquée.

§ En cas de stock d’approvisionnement, le coût administratif de la gestion de la commande (réaliser administrativement la commande, coût lié aux opérations de la réception, du contrôle à la réception,…).

Ce coût est indépendant de la quantité commandée.

_ Le coût de lancement est fonction d’un nombre moyen de commandes passées au cours d’une période.

Coûts des stocks

On peut mesurer les frais moyens de passation d’une commande en divisant le total des frais par le total des commandes émises Exemple :

La société Boule fabrique des copies de meubles anciens.

Le service achats passe en moyenne 2 000 commandes par an.

Les charges liées aux approvisionnements sont composées des salaires du personnel (15 000 €), des frais téléphoniques (1000 €), des fournitures administratives (5000 €) et de frais divers (1000 €).

Soit N/Q = quantité de lancements/an = 2.000

Soit L x N/Q = les coûts totaux des lancements = 15.000 + 5.000 + 1.000 + 1.000

Coût de passation d’une commande (coût à la commande passée) : (15.000 + 5.000 + 1.000 + 1.000) / 2.000 = 11 € = L

Coûts des stocks

Autre exemple de détermination du coût de passation de commandes :

| Charges annuelles | Coût unitaire | Nombre annuel d’unités d’œuvre | Total |

| Fournitures de bureaux | 0,10 €/commande | 6.000 commandes | 600 € |

| Communications téléphoniques | 1 €/commande | 6.000 commandes | 6.000 € |

| Salaire du personnel administratif | 30.000 €/personnes | 3 personnes à 100 % | 90.000 € |

| Energie (Chauffage et éclairage bureau) | 10 €/m² | 60 m² | 600 € |

| Assurance (incendie, dégâts des eaux) | 15 €/m² | 60 m² | 900 € |

| Amortissements mobilier et matériel informatique | 1.500 € | ||

| Location de l’immeuble | 12.000 € /an | 12.000 € | |

| Total | 111.600 € | ||

| A la commande | 6.000 | 18,6 € |

Le coût de possession (ou détention) correspond à l’ensemble des coûts engendrés par :

le stockage du produit (frais de magasinage ou coût de stockage) :

• Coût des surfaces (loyer), location d’équipements (meubles de stockage)

• Coût d’entretien des surfaces (nettoyage) (1 à 2 %),

• Energie électrique et autres(chauffage, éclairage,…)

• Main d’œuvre opérationnelle et administrative (0,25 à 2 %), gardiennage

• Assurances (0,5 à 1,5%), taxes foncières

• Dépréciations (2 à 20%), détériorations (1 à 5 %)

Et par sa détention (charges financières ou frais financiers)

• Coût financier (emprunt ou placement, coûts d’opportunité) ou taux bancaire de l’argent immobilisé : le coût de l’argent (de 6 à 20%)

] Ce coût de possession est fonction d’un stock moyen possédé au cours d’une période. En effet, la quantité en stock « disponible » variant en permanence selon les approvisionnements et les consommations, une mesure ponctuelle du stock n’est pas significative !

| Cp= p.v. q • Cp coût de possession • p taux de possession • v valeur unitaire • q quantité maintenue en stock |

coûts

On utilise couramment un taux de possession de 20 à 25% de la valeur du stock moyen immobilisé pour les produits secs (produits non réfrigérés,…)

Le coût de possession est = Cp = p.v.q

Le côût de possession unitaire est = p.v.1 = p.v

Les coûts de possession (ou détention) – développement :

Lorsque la demande est aléatoire, il peut y avoir un biais entre le stock composé et la demande ferme. Il en résulte une rupture de stock ou la création d’un stock résiduel.

Si le stock résiduel à une rotation nulle c’est-à-dire pas d’utilité pour l’entreprise :

§ cas d’obsolescence technique ou commerciale : vêtements de mode

§ cas de consommation à un délai maximum, avec une date de péremption : légumes, fruits, journaux

Le coût de possession = coût d’acquisition – la valeur de récupération

Pour un magazine acheté 1€ par une librairie, l’invendu peut être repris à 0,80€ par le grossiste.

Le coût de possession est = 1€ - 0,80€ = 0,20 €

Les coûts de possession (détention) – développement :

Si le stock résiduel à une rotation est non nulle c’est-à-dire lorsque l’invendu pour être revendu dans le futur.

Dans ce cas, le coût de possession est lié à l’immobilisation du capital. La somme d’argent correspondant au coût d’achat de l’article invendu prive la société du revenu d’un placement financier qui aurait pu être réalisé : on parle de coût d’opportunité. Le taux d’opportunité est la rentabilité du meilleure investissement que la société aurait pu réaliser. Il oscille entre 3 et 8 % selon la politique et la situation financière de l’entreprise

Exemple : soit un taux d’opportunité (ou taux de possession) de 6%, une bouteille d’huile a été achetée 2€ et restera en stock disponible 1 mois : le coût de possession = 2 x 0,06 x 1/12 = 0,01 € (on considère que les coûts de stockage sont nuls)

Les coûts de stockage – développement :

Les coût de stockage comprennent les frais fixes comme les frais de location d’entrepôt auxquels s’ajoutent les frais variables tels que les frais de manutention.

Il faut prendre en considération le coût unitaire de stockage qui est le coût moyen de l’ensemble des frais. Ce dernier dépend du volume d’activité et ne peut être considéré comme une constante.

Exemples de taux annuel de possession de stock

| Produits | Frais financiers (ou taux d’opportunité) | Taux de stockage | Taux de Possession |

| Stock sec | 6 % | 18 à 24 % | 24 à 30 % |

| Froid positif (ultra frais) | 6 % | 32 à 104 % | 38 à 110 % |

| Froid négatif | 6 % | 51 à 74 % | 57 à 80 %  |

| Stocks de pièces métalliques | 6 % | 19 à 29 % | 25 à 35 % |

| Sirop et gelée d’érable | 6 % | 8 % | 14 % |

| Confiture de Litchi-mangue | 6 % | 12 % | 18 % |

[ Au minimum, 2 % de la valeur du stock par mois Chiffrage du coût de possession

Exemple :

§ Valeur moyenne de stock : 1.000.000 €

§ Taux de possession de stock : 24 %

§ Coût de possession de stock annuel : 240.000 €

§ Coût de possession de stock mensuel : 20.000 €

Coûts des stocks

On appelle coûts de rupture l’ensemble des coûts liés à une rupture de la chaîne logistique :

• Pertes de ventes immédiates et futures.

• Coûts des arrêts de production (faute de matière).

• Coûts des pénalités de retard.

• Coûts de l’urgence

• Impact sur l’image de marque

• Ces coûts peuvent être extrêmement élevés, mais ils sont généralement très difficiles à prévoir.

_Le coût de rupture est fonction de la rupture moyenne, c’est-à-dire le nombre moyen de demandes non satisfaites au cours d’une période.

Les coûts de rupture - développement :

On parlera de rupture lorsque la demande excède le stock disponible au cours de la période considérée. Ils sont associés à la non satisfaction de la demande à l'instant où elle s’ conséquences de cette rupture sont différentes suivant que nous parlons de demande interne ou externe.

Demande externe (client externe) :

§ la demande non satisfaite peut être perdue (ventes manquées) et peut impliquer des pénalités.

• le coût de rupture est le manque à gagner de la non fourniture d’une unité (marge bénéficiaire).

Prenons l’exemple d’un magazine acheté 2,40 € et qui devait être vendu à

3 €. Le coût de rupture est de 0,60 € (marge)

Coûts des stocks

• La demande non satisfaite peut être reportée (ventes différées)

Le coût de rupture est le coût administratif d’un dossier. Cela peut être également un coût commercial suite à une remise pour ne pas perdre un client .

Exemple : un concessionnaire moto de la région n’a plus en stock une moto désirée par un client. Pour ne pas perdre la vente, il va lui proposer la même moto mais de location durant la période d’attente. Le coût de rupture correspond à la prise en charge de la location de la moto par le concessionnaire.

Demande interne (client interne) : on parle ici de stock de fabrication. Dans ce cas, la rupture peut engendrée un arrêt des machines de production, un réajustement des plannings de production en dernière minute voire un chômage technique des postes en aval. Le coût de rupture correspond au coût financier du chômage technique, au coût estimé des arrêts de machine.

§ Représentons la pénurie : soit t = v = valeur de la marchandise

§ On considère D = N = Demande prévue sur l’horizon

Coûts des stocks

Exemples : inventaires des coûts annuels et imputations :

| Inventaire | Coût d’acquisition | Coût de gestion de stock |

| Salaires des 2 Acheteurs (achat) | 28.000 | |

| Frais de téléphone aux achats (achat) | 8.000 | |

| Eclairage et chauffage (achat) | 7.000 | |

| Amortissement bureaux (achat) | 19.000 | |

| Investigation et recherche de fournisseurs (frais d’achat) | 60.000 | |

| Salaires Planificateur d’approvisionnement (lancement) | 14.000 | |

| Salaires Planificateurs de production (lancement) | 14.000 | |

| Salaires Gestionnaires du magasin de stockage (stockage) | 13.000 | |

| Frais de téléphone du planning (lancement) | 7.600 | |

| Eclairage et chauffage (lancement) | 8.000 | |

| Perte due à l’obsolescence (lancement) | 8.000 | |

| ….. |

Quantité économique

Arbitrage entre coût de possession et coût de lancement La figure suivante montre que :

• Le coût de possession de stock est fonction croissante de la quantité alors que le coût de lancement est décroissant.

• Il existe une quantité pour laquelle le coût total est minimum : C’est la Quantité Économique de Commande (Economic Order Quantity - EOQ).

Coûts des stocks Coûts des stocks

Pour arriver à la maîtrise totale de la gestion des stocks, c’est le total des coûts de lancement, de possession de stock et de rupture qu’il faut minimiser

Quantité économique

Si la demande est constante et les réapprovisionnements instantanés (la consommation ne commence pas en-cours de fabrication), l’évolution du stock a la forme suivante :

Q : quantité de commande

s(t) T : délai entre 2 commandes (ou durée du stock)

T 2T 3T

On en déduit que le stock moyen est de Q/2

Quantité économique

On a :

• stock moyen = Q/2 (Q est la taille du lot d’approvisionnement ou de fabrication).

• coût de possession Cp = p.v.Q/2 avec :

– p : taux de possession – v : valeur unitaire.

• coût de lancement ou de passation de commande : l = L.N/Q avec :

– L : coût d’un lancement ou d’une passation de commande.

– N : nombre total d’unités consommées à l’année

– N/Q est donc le nombre annuel de commandes ou lancements.

N/Q est appelé également cadence.

– l : coût de lancement total

Quantité économique

Rappel mathématique :

On en déduit le coût annuel total (ou coût total par période):

Q N Coût d’acquisition + Coût de possession +

CNvpv. L. Coût de lancement.

2 Q

On cherche à minimiser C selon Q, soit :

C

0 Q pv2 LNQ2 0Q2 2pvLN Q 2pvLN

C’est la célèbreformule de Wilson (sans rupture de stock)

Q optimum est appelée EOQ (Economic Order Quantity)

On peut en déduire la périodicité ou amplitude optimale (T) qui correspond à l’intervalle de temps entre 2 approvisionnements et le nombre de commande à passer par période ou cadence optimale (K) :

T = Q/N et K = N/Q

Exemple :

N = 1.000 articles/mois ; L = 50 euros; v = 600 euros p = taux de possession = 10 %

Q = √2*1000*50/(600*0,10/12) = 141

K = 1000 / 141 = 7,09 = 7

T = 141 / 1000 = 0,141 mois (= commande tous les 4,23 jours)

Le coût total à Q (optimum) = √2*N*L*p*v = √2*1.000*50*(600*0,10/12) = 707 euros/ mois

Quantité économique

j Puisque T = Q/N alors T = √((2*L*N)/(p*v))/N

Et donc T = √((2*L*N)/(p*v*N²)) = √((2*L)/(p*v*N))

kPuis que K = N/Q = N/√((2*L*N)/(p*v))

Et donc K = √((N*p*v))/(2*L))

2LN

On a : EOQ

pv

| Coût de lancement | Nombre d'unités | Taux de possession | Valeur unitaire | EOQ |

| 1 | 10 | 0,2 | 2 | 7 |

| 10 | 10 | 0,2 | 2 | 22 |

| 10 | 100 | 0,2 | 2 | 71 |

| 10 | 100 | 0,3 | 2 | 58 |

| 10 | 100 | 0,2 | 3 | 58 |

La quantité économique est fonction croissante du coût de lancement et du nombre d’unités et fonction décroissante du taux de possession et de la valeur unitaire

Exemple : Un fabricant de jouets utilise environ 32.000 morceaux de silicone par année. Les morceaux sont consommés à taux constant pendant les 240 jours de l’année où l’usine est en activité.

Le coût annuel de possession est de 0,6 euros l’unité et le coût de commande est de 24 euros .

Déterminons la quantité à commander EOQ (ou Q*)

2LN

EOQ

pv

EOQ : √(2x 32.000 x 24)/(0,6) = 1.600 morceaux

Et le coût à l’optimum ou coût de gestion de stock minimum ?

C = Coût de lancement total + Coût de possession total

C = (L x N) / Q + (p*v* Q/2)

On remplace Q par sa formule à l’optimum pour obtenir :

C = √(2 x L x N x p x v)

C est un coût variable total

Pour notre exemple : C = √(2*24*32.000*0,6) = 960 euros

La construction présentée de la formule de Wilson « pure » suppose les hypothèses suivantes :

• On résonne sur un article considéré individuellement (un seul article)

• La consommation est constante (et prévue avec certitude)

• Le délai d’approvisionnement est nul.

• Le coût d’acquisition des articles est constant.

• Le coût de passation de commande est fixe.

• Le coût de stockage est simplement proportionnel à la quantité.

Son application suppose en outre que :

• Le stock soit connu en permanence.

• Les coûts de rupture sont négligés.

Considérons l’exemple suivante : vous devez réaliser un approvisionnement de composants dont la quantité annuelle est de 1.500 pièces (N).

Le coût de lancement d’une commande est estimé à 30€.

Suite à des actions d’améliorations, ce coût est dans un premier temps passé à 25€, 20€, 15€ et ensuite 10€.

Le coût d’acquisition d’un article est de 40€

Le taux de possession annuel est estimé à 15 %

Le nombre de jours de travail pour l’année future est de 250 jours.

Par l’intermédiaire de la formule de Wilson, et pour chacun des coûts unitaires de lancement, il s’agira de déterminer la quantité optimale de commande, le nombre de lancements, l’intervalle de temps qui sépare 2 lancements, le coût total de lancement et le coût total de possession de stock. Déterminer le coût d’approvisionnement total

| Coût de lancement unitaire | Quantité | Lancement | Intervalle entre 2 lancements | Coût de lancement total | Coût de possession total de stocks |

| 30€ | 122 | 12 | 21 | 367 (360) | 367 |

| 25€  | 112 | 13 | 19 | 335 | 335 |

| 20€ | 100 | 15 | 17 | 300 | 300 |

| 15€ | 87 | 17 | 14 | 260 | 260 |

| 10€ | 71 | 21 | 12 | 212 | 212 |

Pour un coût de lancement unitaire de 30€, le coût d’approvisionnement total (on considère le coût d’achat) à l’année est estimé à : (1.500 x 40) + 367 + 367 = 60.735 €

De même, le coût de gestion de stock total (on ne considère pas le coût d’achat) est égal ou coût de lancement total + le coût de possession total de stocks = 367 + 367 = 734 €

Notion de TCO (coût de possession total – Total Cost Ownership) et de PLC (Product life cycle management)

Possédez un article, ne doit pas se limiter à l’achat (acquisition), l’approvisionnement, la gestion de sa possession aux coûts supportés par l’entreprise au stade de la mise à disposition d’un utilisateur final mais par l’adjonction de coûts liés à l’utilisation (coût d’après-vente) et de gestion de la fin de vie du produit (coût de fin de vie)

Ce coût complet (TCO) se doit de sensibiliser l’ensemble de la chaine logistique et cela durant tout le cycle de vie du produit !

| Catégorie de coût | Contenu détaillé |

| Coût d’utilisation ou coût d’après-vente | Coût du support technique Coût des pièces de rechange (hors garantie) Coût de la non-qualité (traitement des retours et litiges qualité) Coût des retours clients Coût d’arrêts (retard de livraison,…) |

| Coût de fin de vie | Coût du recyclage des produits Coût du reconditionnement Coût administratif de gestion de la fin de vie Valeur de revente |

L’hypothèse d’approvisionnement immédiat (instantané) vaut pour lesachats mais non pour les fabrications. Dans ce dernier cas, le stock évolue de la façon suivante : l’alimentation du stock se fait à un rythme de P quantités par unité de temps (jour, semaine). Dans le même temps, la consommation du stock se fait au rythme V

Dans ce cas, on doit élargir la formule de base avec :

• P le rythme de production.

• V le rythme de consommation.

On obtient alors Q (lot économique de fabrication)

Q'PV *Q Q 2LN P

P

pv PV

C’est le lot économique de fabrication (Economic Production Lot Size – ELS) : modèle de production et consommationsimultanée.

On obtient le coût total en remplaçant Q’ par Q dans le formule du Coût total : (L*N/Q) + p*v*Q(P-V)/(2*P)

Exemple :

Soit la demande annuelle de N = 50.000 pièces/an

La production maximale est 200.000 unités/an

Coût de commande L = 500 euros

Coût de possession c = 3 euros/unité/an

L’usine travaille 240 jours par an

La demande journalière est donc de 50.000/240 = 208,33 unités (V)

La production journalière est donc de 200.000/240 = 833,33 unités (P)

Stock net journalier = P-V = 833,33 – 208,33 = 625 unités

Calculons Q = √(2*50.000*500/3) * √(833,33/625) = 4.714 unités

Nombre de production par an (possibilité) = 200.000 / 4.714 = 43 x

Temps de production = 4.714/833,33 = 5,66 ≈6 jours

Exemple 1 :

Après 6 jours, on aura en stock = 625 * 6 = 3.750 pièces

La consommation de ce stock se réalisera en = 3.750/208,33 = 18 jours

Le cycle complet sera de18 jours + 6 jours = 24 jours

A l’optimum, le coût total =

((500*50.000)/4714) + (3*4714*625)/(2*833,33) = 10.607 euros

Si Q = 8.000 unités alors on pourrait produire 25x par an.

La production nécessitera 8.000 /833,33 = 9,6 jours.

On mettra donc en stock 6.000 unités qui seront consommées en

6. 000/208,33 = 28,8 jours

Le cycle complet sera donc de : 9,6 + 28,8 =38,40 jours

Quelques paramètres essentiels sont associés à la gestion des stocks :

• Le taux de rotation mesure le nombre de renouvellement du stock par période. On peut le mesurer par rapport au CA (par exemple pour un CA de 1 million d’euros et un stock moyen annuel de 100.000 euros, le taux de rotation réalisé est 10). On peut également le mesurer par rapport à la consommation moyenne du produit stocké (rapport de la demande annuelle réalisée/le stock moyen réalisé). Ce taux de rotation peut être prévisionnel ou réalisé

• Le taux de rupture mesure le nombre de fois où l’on a manqué de stock (par exemple nombre de manques divisé par nombre de demandes).

L’objectif est de maximiser la rotation et de minimiser les ruptures, soit deux impératifs contradictoire.

Gestion

Exemple de calcul du taux de rotation :

a) Soit la demande annuelle réalisée de 5.634 pièces d’un article K1.

Le stock moyen en fin de chaque mois a été estimé à 112 pièces.

Le taux de rotation réalisé est égal à 5.634/112 = 50,30

b) Soit la situation suivante des articles stockés (matières premières) :

| Art | Consommation annuelle en quantité | Stock moyen en quantité | Coût d’acquisition unitaire | Valeur d’acquisition annuelle | Working capital moyen | Taux de rotation |

| K1 | 1.700 | 100 | 35 | 59.500 | 3.500 | 17 |

| K2 | 1.800 | 170 | 29 | 52.200 | 4.930 | 11 |

| K3 | 2.100 | 876 | 12 | 25.200 | 10.512 | 2 |

| K4 | 5.000 | 546 | 56 | 280.000 | 30.576 | 9 |

| 416.900 | 49.518 | 8,4 |

La couverture en stock (DOC et DOS) - en nombre de jours

Indicateur, mesurant, en fonction des sorties quotidiennes et du niveau des stocks, le nombre de jours de consommation auxquels le niveau de stock actuel peut faire face (degré d’autonomie). On parle aussi de durée de rotation des stocks ou de vitesse de rotation (vitesse d’écoulement du stock moyen).

L’objectif des « DOC-DOS » n’est pas un point à atteindre le 31 décembre mais une moyenne à atteindre. Les données de trois mois sont moyennées par trimestre et la moyenne des 4 trimestres est le résultat de l’année.

> Exemple « DOC » :

En février 2009 (début du mois), la valorisation totale du stock de matière première est de 1.409.000 euros

La consommation de ces mêmes matières est estimée à 31.221 euros (par jour). La valeur du DOC est : 1.409.000 / 31.221 = 45,1 jours > Exemple « DOS » :

En février 2009 (début du mois), la valorisation totale du stock de produit fini est de 573.845 euros

Le ventes effectuées durant le mois de janvier sont de 34.193 euros (par jour).

La valeur du DOS est : 573.845 / 34.193 = 16,8 jours

Relation entre la couverture en stock (DOC et DOS) et la rotation desstocks

Exemple « DOS » :

En février 2009 (début du mois), la valorisation totale du stock de produit fini est de 573.845 euros

Le ventes effectuées durant le mois de janvier sont de 34.193 euros (par jour).

La valeur du DOS est : 573.845 / 34.193 = 16,8 jours

Et la rotation des stocks : CA annuel/Working Capital (moyen de l’année) = (34.193 x 360) / 573.845 = 21,45

Sur une période de référence équivalente à 360 jours,

DOS = 360/rotation des stocks = 360/21,45 = 16,8 jours

Le working capital et le coût de possession de stock

Soit la référence A. Il s’agit d’un produit fini à distribuer.

Son coût unitaire d’acquisition (C) est égal à 12 euros

Voici l’évolution de stock de cet article mois par mois :

Janvier : 12.986 pièces Février : 15.657 pièces

Mars : 17.765 pièces Avril : 12.743 pièces

Mai : 14.321 pièces Juin : 11.763 pièces

Juillet : 12.897 pièces Août : 15.876 pièces

Septembre : 11.987 pièces Octobre : 14.321 pièces

Novembre : 21.987 pièces Décembre : 16.574 pièces

Calculer le Working Capital de chaque mois

Calculer le Working Capital moyen de l’année

Calculer le coût de possession annuel sachant que le taux de détention (ou taux de possession) est de 20 % (valeur annuelle)

| Mois | Unités en stock | Valorisation du stock (€) |

| Janvier | 12.986 | 155.832 |

| Février | 15.657 | 187.884 |

| Mars | 17.765 | 213.180 |

| Avril | 12.743 | 152.916 |

| Mai | 14.321 | 171.852 |

| Juin | 11.763 | 141.156 |

| Juillet | 12.897 | 154.764 |

| Août | 15.876 | 190.512 |

| Septembre | 11.987 | 143.844 |

| Octobre | 14.321 | 171.852 |

| Novembre | 21.987 | 263.844 |

| Décembre | 16.574 | 198.888 |

| Moyenne | 178.877 | |

| Coût de possession  | = 178.877*0,20 = 35.775 € |

La gestion des stocks de produits finis :

En général, la mise en œuvre rationnelle d’une politique de gestion des stocks est onéreuse. Il est donc nécessaire d’analyser au préalables les sorties d’articles stockés afin de comparer les frais de gestion aux gains espérés.

Ainsi, différentes politiques de gestion de stock existent selon les exigences des clients en terme de délai et de quantités.

La politique qui sera choisie permet de répondre aux questions suivantes :

j Comment s’informer de l’état des stocks k Quel produit faut-il réapprovisionner ?

l Quand et en quelle quantité doit-on réapprovisionner ?

Comment s’informer de l’état des stocks ?

On distingue deux grands principes:

§ Inventaire permanent, ou continu: l’état des stocks est connu en permanence;

§ Inventaire périodique (ou tournant): l’état des stocks est déterminé à intervalles réguliers, par exemple tous les mois

Quand doit-on réapprovisionner (sous quelles circonstances) ?

La date d’approvisionnement peut être fixe ou variable (intervalle fixe ou variable)

§ Lorsque le stock atteint un niveau appelé point de commande, qui correspond à la quantité qui permet de satisfaire la demande jusqu’à la nouvelle livraison (l’intervalle de temps entre 2 commandes étant irrégulier) On parle de gestion de stock par point de commande.

§ À intervalles réguliers : on parle alors de méthode à recomplètement périodique (commande périodique : on approvisionne à intervalle régulier). On parle de gestion calendaire. Exemple : le pâtissier met des gâteaux en fabrication chaque jour, le libraire commande des journaux chaque jour.

§ À intervalles réguliers mais seulement si on atteint un certain point de commande. Cette règle de gestion est retenue par exemple lorsque le coût de lancement d’une commande est élevé et qu’il est ainsi préférable de retarder l’approvisionnement d’une période, quitte à être momentanément en rupture de stock. On parle de gestion calendaire conditionnelle.

En quelle quantité doit-on réapprovisionner ?

La quantité peut être fixe ou variable

(taille des commandes fixe ou variable)

§ Une quantité fixe à chaque réapprovisionnement.

§ Une quantité variable qui permet de retrouver un niveau de stock fixé (niveau de recomplètement).

§ Une quantité variable selon la demande prévue.

Le choix dépend des contraintes liées au produit stocké.

Il faut tenir compte en particulier des paramètres suivants :

§ délai d’obtention : ce délai correspond au temps écoulé entre l’envoi de la commande (du premier composant de matière première) et la disponibilité de l’article en stock (chez le client) (délai de production, délai de transport, délai de réception, etc.); il peut être presque certain ou aléatoire (on parlera de relative stabilité des délais d’obtention ou d’approvisionnements)

§ coût d’acquisition : ce coût varie fréquemment suivant les quantités commandées (remises commerciales) ou produites (frais de main d’œuvre). Coût d’acquisition ou valeur d’achat de la pièce + frais d’achat

§ possibilités physiques de stockage : le volume libre pour le stockage et les moyens disponibles (entrepôt, moyens de manutention, etc.) conditionnent les quantités potentielles de fabrication ou d’approvisionnement

§ conditions de livraison (ou d’obtention) : le conditionnement des articles ou les habitudes de la profession (opportunité, groupage des livraisons) influent sur les quantités fabriquées et sur le délai d’obtention;

§ demande de l’article géré : cette demande peut être connue (avenir certain) ou inconnue (avenir incertain). Dans le second cas, il est parfois possible de déterminer une loi d’évolution, c’est-à-dire de déterminer les probabilités d’apparition des différents niveaux de demande; de plus, la demande peut être constante d’une commande à l’autre, que l’avenir soit certain ou non, ou bien être irrégulière. On étudie la demande afin de savoir comment elle évolue.

Gestion du stock

§ la criticité de la pièce, les quantités de pièces utilisées par unité detemps, le bon fonctionnement des circuits administratifs.

Exemple : 5000 unités d'un article coûtant 20 francs/unité sont utilisées par an; la valeur d'utilisation annuelle de cet article est donc égale à 100.000 francs.

Gestion du stock

Pour guider son choix, la firme peut également utiliser la notion de classification ABC, qui repose elle- même sur la notion de distribution par valeur. La valeur d'utilisation annuelle (Annual Dollar Usage Value) d'un article stocké est le coût total de toutes les unités de cet article utilisées par la firme pendant une année. Bien sûr, d'autres critères que la seule valeur d'utilisation peuvent également entrer en ligne de compte pour définir la classification ABC (classification multicritères)

Exemple : 5.000 unités d'un article coûtant 20 €/unité sont utilisées par an; la valeur d'utilisation annuelle de cet article est donc égale à 100.000 €.

Les politiques de réapprovisionnement : techniques

| Période fixe (date fixe) | Période variable (date variable) | |

| Quantité fixe | Méthode de réapprovisionnement | Méthode du point de commande (ou seuil de commande) |

| Quantité variable | Méthode de recompletement | Méthode à période variable et quantités variables |

Gestion du stock

| Désignation | Conditions | Objectifs et contraintes |

| Date fixe / Quantité fixe | Produits de la classe C à faible valeur, consommation régulière, permanente et pouvant être de grande quantité Méthode pouvant devenir automatique | Risques de ruptures ou inflation du stock (surstock) si la quantité d’approvisionnement de stock est mal calculée ou si la consommation n’est pas régulière |

| Date fixe / Quantité variable (« recomplètement ») | Produits coûteux et périssables ou encombrants de consommation régulière ou peu importante Produit peu critique Méthode simple | Eviter les ruptures (si fluctuation forte) Maîtrise de l’immobilisation financière. Méthode des grandes surfaces |

| Date variable / Quantité fixe (« point de commande ») | Articles de classe A et consommation partiellement irrégulière (jusqu’à la commande d’appro, la consommation peut être aléatoire ensuite sans aléas) | Eviter les ruptures Suivi permanent des stocks coûteux Peut encourager à réaliser des stocks de sécurité |

| Date Variable / Quantité variable | Produit de la classe A rares à forte variation du prix d’achat Nombre réduit d’articles Composant de produit MTO | Nécessité de simulation permettant des prix d’achat intéressant et une spéculation d’achat |

Les politiques de réapprovisionnement

Il est possible de définir, suivant les choix faits en matière de quantité et de délais, quatre politiques de réapprovisionnement du stock (4 politiques majeures).

Généralement, la difficulté consiste ici à choisir la politique la mieux adaptée à chaque produit, ce qui permet d’éviter à la fois, les ruptures de stock et une immobilisation financière importante.

Il est bien évident que chaque politique est adaptée à un produit ou à une catégorie de produits ([ importance de la classification)

Gestion

Réapprovisionnement à date fixe et quantité fixe

(c’est une méthode calendaire)

• On commande à date fixe une quantité fixe voisine de la quantité économique de commande

• On approvisionne des quantités fixes à dates fixes

(par exemple le 20 de chaque mois une quantité fixe voisine de la quantité économique).

• On cherche alors à ce que les quantités soient proches de la quantité économique.

• Avantages : simplicité (c’est la méthode la plus simple)

• Inconvénients : inadapté à des consommations très variables (risque de sur stockage ou de rupture de stock).

On limite cette méthode à des produit dont la consommation est régulière, permanente pouvant être de grande quantité, aux produits de faible valeur et de faible importance (classe C). Méthode la plus adoptée dans les sociétés.

Exemple : produit d’entretien sanitaire

Gestion

Réapprovisionnement à date fixe et quantité fixe

Soit la demande annuelle D = 1.200 pièces

Soit l’intervalle de commande fixe = 1 mois

La quantité fixe commandée = 1.200/ 12 = 100 unités

Réapprovisionnement à date variable et quantité variable

• Utilisée pour des produits à consommation et valeur variables.

Cette méthode est principalement utilisée pour les produits de la classe A dont les prix de revient (prix d’achat) varient fortement ou dont la disponibilité n’est pas permanente (bois exotiques, métaux précieux) mais également pour les articles qui entrent dans la fabrication de produits « make to order »

• Avantages : simplicité de gestion, possibilité de spéculation et permet éventuellement de profiter de tarif intéressant.

• Inconvénients : les quantités peuvent être très éloignées de la quantité économique. Il est préférables de ne pas l’utiliser pour un nombre réduit d’articles, sinon l’entreprise risque de se fragiliser, suivi permanent nécessaire des coûts d’achat du marché permettant des achats les plus intéressants, favorise la spéculation

Le Recomplètement : on ramène la position de stock à un prédéterminé R (niveau de recomplètement ou up to level)

Le recomplètement est utilisé :

• Pour les produits dont la demande varie peu (adapté aux consommations régulières car on reste aveugle durant une certaine période)

• Adapté aux groupage des ordres (car on groupe les besoins sur une période définie)

• Pour les produits onéreux, périssables et encombrants

• Pour les produits de faibles valeurs de consommations (classes B ou C)

• Variation des quantités d’approvisionnement selon l’état du stock réel

Le principal avantage en est la simplicité auquel on associera desimmobilisations faibles et maîtrisée, le principal inconvénient est son risque car en cas de variation significative de la demande, la rupture est probable (cela nécessite donc un stock de sécurité plus élevé)!

Recomplètement à date fixe et quantité variable

(ou méthode de recomplètement périodique)

Exemple : A date fixe (par exemple le 20 de chaque mois), le responsable du stock « lance » un ordre visant à ramener le stock à son niveau maximum (= le niveau de recomplètement)

Dans cette méthode, on définit pour chaque produit la périodicité et un niveau de stock optimum. A période fixe, le gestionnaire du stock analyse son stock et commande une quantité permettant d’atteindre le niveau de stock optimum. Le nombre annuel de commandes à passer détermine le délai séparant 2 commandes. Il est fixé autoritairement en fonction des contraintes matérielles et financières internes à l’entreprise mais aussi des contraintes externes provenant du fournisseur

Le niveau de recomplètement = ((consommation moyenne par unité de temps) x (la période entre 2 dates fixes + délai d’obtention moyen)) + le stock de sécurité))

Les quantités commandées sont variables et sont égales aux consommations de la période précédente.

Gestion du stock

Recomplètement à date fixe et quantité variable

On approvisionne à date fixe et quantité variable

• On calcule le niveau de recomplètement comme :

R = ((P + t) x D )+ Ss

Avec P la périodicité des commandes, t le délai d’approvisionnement (si t est élevé alors R sera élevé),D la demande moyenne et Ss le stock de sécurité.

• On calcule la quantité à commander comme : Q = R – St

Avec St le stock disponible au moment de la commande.

Par exemple, avec une consommation quotidienne de 10, une commande tous les 5 jours, un délai d’approvisionnement de 2 jours, et un stock de sécurité de 5 on a :

R = ((5 + 2) x 10) + 5 = 75.

Si le stock disponible au moment de la commande est de 25, on commandera :

Q = 75 – 25 = 50

Recomplètement périodique – Délai d’obtention est inférieur à la période

Consommation journalière : 100 p/jour

Période : 5 jours

Délai d’obtention : 1 jour

Stock de sécurité : 200

Niveau de recomplètement = 800

Recomplètement périodique – Délai d’obtention est supérieur à la période

Consommation journalière : 100 p/jour

Période : 5 jours

Délai d’obtention : 6 jours

Stock de sécurité : 200

Niveau de recomplètement = 800 (non utilisé) car on réapprovisionne la quantité consommée pendant l’intervalle qui sépare 2 consultations (on recomplète avec le passé)

Point de commande (date variable et quantité fixe)

C’est la méthode la plus courante :

• Elle est adaptée à des consommations variables.

• Elle permet de limiter le risque de rupture (grande sécurité de fournitures de pièces)

• Elle permet de n’approvisionner que des quantités économiques de commande ou de correspondre à une livraison partielle d’un contrat annuel

• Evite des périodicités et inventaires de commandes

• Le point de commande doit être périodiquement recalculé en fonction de la variabilité des délais et consommations.

• Le nombre de commandes au fournisseur peut être multiplié

En revanche, elle est lourde à gérer car nécessite un suivi précis des niveaux de stock (connaissance en temps réel du stock avec des systèmes d’alarmes) et peu adaptée au groupage des ordres

Quand le stock atteint un certain niveau (le Point de commande), on déclenche l’ordre d’approvisionnement de façon a être livré juste au moment de l’utilisation de la dernière pièce ! : système du pharmacien ou systèmes des bacs vides et plein.

Point de commande et réapprovisionnement à date variableet quantité fixe

Soit :

• c : la consommation moyenne (par jour) • d : le délai d’approvisionnement (en jours).

• Ss : le stock de sécurité.

Le point de commande S est :

• S = c.d + Ss

Ce qui signifie tout simplement que l’on doit commander quand le stock passe en dessous du stock de sécurité + la consommation x le délai. Pour Ss = 0, c = 1 et d = 10, on a S = 10.

Si on consomme une unité par jour et qu’il faut 10 jours pour approvisionner, alors il faut commander avant que le stock ne passe en dessous de 10.

Point de commande et réapprovisionnement à date variable etquantité fixe : la valeur du délai d’approvisionnement (ou délaid’obtention)

Ce délai est composé de plusieurs délais à additionner :

• Le délai de connaissance du niveau de stock (détection du niveau)

• Le délai administratif de décision et de passation d’une commande

• Le délai du fournisseur (délai de livraison)

• Le délai administratif de réception d’une commande

• Le délai de mise à jour du niveau de stock (entrée en inventaire)

[ Le délai d’approvisionnement est assimilable au délai d’obtention

_ Le point de commande est = à la consommation moyenne pendant le délai d’approvisionnement + le niveau de stock de sécurité

On approvisionne des quantités fixes à dates variables.

Quand le stock atteint un certain niveau (le Point de commande), on déclenche l’ordre d’approvisionnement…

Point de commande : date variable et quantité fixe

Consommation journalière : 100/jour (environ) puis 200/j (environ)

Délai d’obtention (délai d’approvisionnement) : 1 jour

Stock de sécurité : 200

Point de commande : 300 (environ)

Q = 1.200

Point de commande et réapprovisionnement à date fixe et quantité fixe

Soit un article dont le prix unitaire est de 30 euros.

La demande annuelle est uniforme est à une valeur de 2.400 unités (D). Le délai d’obtention est de 20 jours : on peut donc facilement éviter toute rupture d’approvisionnement en passant les commandes à temps.

L’année comporte 48 semaines de 6 jours ouvrables (288 jours) Le coût de passation de commande est de 300 euros (Cc) et est indépendant de la quantité demandée. La quantité commandée est de 400 pièces (q)/ Le prix de vente d’une pièce est 40 euros.

La question est « quand commander ? » afin de minimiser le stock à disposition. Il faut passer absolument la commande 20 jours ouvrables exactement avant la rupture de manière à avoir un stock nul à la livraison.

Cela revient à lancer la commande au moment où il reste exactement en stock une couverture de 20 jours

Le délai d’obtention (20 jours) en année est :

L = 20 / 288 = 0,069 année (délai avant déclenchement).

La demande durant cette période est = D x L = 2400 x 20 / 288 = 167 unités

Il s’agit dans ce cas du point de commande s = D x L

Si l’on déclenche la commande plus tôt. Soit s = 200 avec q = 400, on obtenons un stock résiduel de = 200 – 167 = 33 pièces (stock dormant)

Le niveau de stock moyen sera de ((400 + 33) + 33) / 2 = 233 (au lieu de 200)

Nous allons calculer la quantité économique de commande (Wilson) :

Soit QEC = ?

Quelle est la quantité constante à commander périodiquement pour que le coût annuel soit minimum ?

Nous avons Cp (le coût de possession) = 30 x 0,20 (taux de possession ou taux d’opportunité) = 6 euros.

Soit QEC = √2xDxCc / Cp = √((2x2400x300)/6) = 490 pièces

Nous avons à cette optimum :

- Stock moyen = 490/2 = 245

- Nombre moyen annuel de commandes = 2400 / 490 = 4,898 = 4,90 - Coût annuel de gestion = coût de possession total + coût de lancement total = (6 x 490 /2) + (300 x 2.400 /490) = 2939, 39 euros

- La marge bénéficiaire nette = ((40-30)*2400) – 2939,39 = 21.060,61 euros

Point de commande et réapprovisionnement à date fixe et quantité variable

§ On suppose que la demande est connue en probabilité mais reste statique, c’est-à-dire que les caractéristiques de la distribution restent stables dans le temps.

§ Nous maintenons l’hypothèse d’un délai d’obtention certain.

Exemple : le vente d’outils présente les caractéristiques suivantes :

Une demande annuelle qui suit une loi normale qui présente une moyenne et un écart type

Dans ce cas, la détermination de la quantité de commande et du point de commande sont estimés à l’approche probabilistique

Synthèse : point de commande et du re complètement.

| Point de commande | Re complètement | |

| Adapté quand l’un des éléments suivants est  présent | § Forte variabilité de la demande § Système de production souple § présence de stock chez le fournisseur § Les articles à forte valeur de consommation | § La demande et le délai sont assez réguliers § Les articles de faible valeur de consommation § Articles pour lesquels on tolère un stock important |

| Article | § Articles à forte valeur de consommation (classe A) § Article stratégique dont les ruptures sont inacceptables § Article indispensable au fonctionnement imposé par la sécurité ou la réglementation § Article de consommation saisonnière § Article en phase de lancement § Article en phase de croissance § Article en phase de maturité | § Articles de faible valeur de consommation (classes B ou C) § Articles coûteux, périssables et encombrants § Article peu stratégique § Article de consommation régulière § Article en phase de maturité § Articles dont les délais d’obtention sont courts (sinon le niveau de recomplètement sera élevé et le stock moyen aussi |

Le stock de sécurité

Le stock de sécurité est une protection face aux variations aléatoires de la demande (fluctuations de la demande), du délai d’obtention (approvisionnements) ou pour couvrir un éventuel problème de qualité

Le stock de sécurité permet donc d’absorber :

- une consommation pendant le délai de livraison plus forte que prévue - une demande aléatoire

- une augmentation du délai de livraison (non respecté par le fournisseur)

- une quantité livrée inférieure à la quantité commandée

- un éventuel problème de qualité (le contrôle de réception élimine les produits non conformes)

C’est néanmoins un stock dormant qu’il faut minimiser.

C’est un stock dormant jusqu’au jour où la consommation excède la moyenne : Quand le stock de « roulement » (ou tournant) ne suffit plus à servir la demande, le stock de sécurité prend le relais

En effet, si le fournisseur livre en retard ou si la demande augmente entre la demande d’approvisionnement et la réception en stock, le gestionnaire de stock se trouve en situation de rupture de stock.

Cette situation de pénurie ne se présente que lorsque la demande ou le délai de réapprovisionnement sont supérieurs aux valeurs moyennes utilisées dans les paramètres de gestion du système de réapprovisionnement.

Dans le cas contraire, c’est à une situation de sur stockage à laquelle le gestionnaire est confronté.

Si il est bien défini, le stock de sécurité évitera les ruptures de stocks, il est le résultat de la stratégie de service client car il nous faut maîtriser la relation entre le niveau de stock et le taux de service pour minimiser les coûts.

Calcul du stock de sécurité

Traditionnellement, le but visé par la détermination du stock de sécurité est la minimisation du risque de rupture de stock Plusieurs approches sont possibles.

• Le modèle déterministe : Le gestionnaire de stock fixe une protection couvrant une période fixe souhaitée ou pas par le client (par exemple deux semaines). Si la demande moyenne est de 50 par semaine le stock de sécurité est alors de 100 unités

• Le modèle probabiliste : Le gestionnaire de stocks détermine le stock de sécurité « économique en équilibrant » le coût de rupture et le coût de possession de stock.

[ Quelque soit la méthode utilisée, tous les calculs s’effectuent sur des moyennes (consommation, délai d’approvisionnement)

Le modèle probabiliste :

• Compte tenu de la distribution de la demande, de la distribution des délais d’approvisionnement et du rapport entre le coût de pénurie (rupture) et le coût de possession de stock, le gestionnaire doit déterminer le niveau de service à offrir.

[La détermination du stock de sécurité se base principalement sur 3 facteurs : les incertitudes de la demande et des approvisionnements, la variabilité de la demande et le niveau de service souhaité

Le choix d’un niveau de service détermine donc le risque de rupture quele gestionnaire est prêt à tolérer (en fait le marché).

Par exemple, un niveau de service de 95 % signifie que la demande sera satisfaite dans 95 % des cas et que le risque de rupture (accepté) sera de 5 %. Le choix d’un niveau de service permet ainsi de déterminer le niveau du stock de sécurité à partir du « facteur de service », donné par une table de probabilité : la table de la loi normale.

Calcul du stock de sécurité : cas d’une augmentation de la consommation

On considère que la distribution de la demande suit la loi probabiliste normale

Voici quelques facteurs de service associés à des taux de service

| Taux de service (%) | Risque de rupture (%) | Facteur de service (x σ) |

| 50 | 50 | |

| 84 | 16 | 1 |

| 90 | 10 | 1,3 |

| 95 | 5 | 1,6 |

| 97,5 | 2,5 | 2 |

| 99 | 1 | 2,3 |

| 99,5 | 0,5 | 2,6 |

| 100 | 3 |

Illustration graphique de la distribution de la demande selon la loi normale

Gestion du stock

Calcul du stock de sécurité : cas d’une augmentation de la consommation

La recherche du stock de sécurité revient à rechercher la valeur limite «t » qui nous assure la probabilité P (en %) que la variable X (demande moyenne) soit égale ou inférieure à cette limite

En d’autres termes, quel est le niveau du stock de sécurité qui nous assure dans 95 % des cas aucune rupture.

Gestion du stock

Gestion

Calcul du stock de sécurité : cas d’une augmentation de la consommation

On suppose que la demande suit une loi normale dont les paramètres sont calculés à partir de l’historique :

D Nm ( c,c)

1. On choisit un taux de service ts : (1 - probabilité de rupture).

2. On calcule le seuil z de la variable aléatoire à la probabilité taux de service. Soit sous Excel :

z = LOI.NORMALE.STANDARD.INVERSE (ts)

Si le délai de réalisation ou d’approvisionnement est t (délai d’obtention ou délai d’incertitude), alors le stock de sécurité S (ou Ss) est :

S z t c

Le stock de sécurité est le stock qu’il convient de mettre en place pour couvrir, au-delà de la moyenne, les variations de la demande pendant le délai d’incertitude

Calcul du stock de sécurité

Exemple 1 :

Si la demande moyenne quotidienne est de 10 unités avec un écart type de 4, le délai d’approvisionnement est de 9 jours et que l’on souhaite un taux de service de 97.5% : 1. Z = Loi.normale.standard.inverse(0.975) = 1.96

2. Ss = 1.96 x 3 x 4 = 23.5

Calcul du stock de sécurité

Exemple 2 : Demande variable, délai fixe d’approvisionnement etsystème à point de commande

Soit une PME dont la variation de la demande pour un de ses produits suit une loi normale caractérisée par une demande moyenne de 25 unités par semaine et un écart-type (σ) de cinq. Il y a cinq jours ouvrables dans la semaine et le délai d’approvisionnement est fixe et égal à deux semaines.

Si cette PME désire assurer un niveau de service de 97,5 %, le stock de sécurité pour un risque de rupture de 2,5 % est alors le suivant :

Ss = Z × √L ×σ = 1,96 × 1,43 × 5 = 14 et Z : facteur de service (pour un niveau de service de 97,5 %, il est de 1,96) L : délai d’approvisionnement (deux semaines) σ : écart-type sur la demande (est égal ici à 5)

Dans le cas d’une gestion à date fixe et à quantité variable, la quantité du

réapprovisionnement est donc variable et dépend de la demande réelle. Ce système ne requiert pas un suivi précis et fréquent du niveau de stock. Il nécessite un stock de sécurité, qui dans ce cas est de 14 unités destinées à protéger l’entreprise d’une augmentation imprévue de la demande pendant le délai de réapprovisionnement.

Calcul du stock de sécurité : cas d’une augmentation du délai seulement et cas d’une augmentation de la variation de la demande et du délai.

Les causes des surstocks et des ruptures de stocks

Les causes de stocks trop importants ou de surstocks ?